A kültéri betonlap gyártás kész tudomány, a lapok ugyanis extrém módon kitettek az időjárási hatásoknak. Ócsán, a Semmelrock üzemében ráadásul egészen nagy méretű, akár 80 x 40 cm-es lapokat is gyártanak, ez külön kihívás.

Magbeton és felbeton

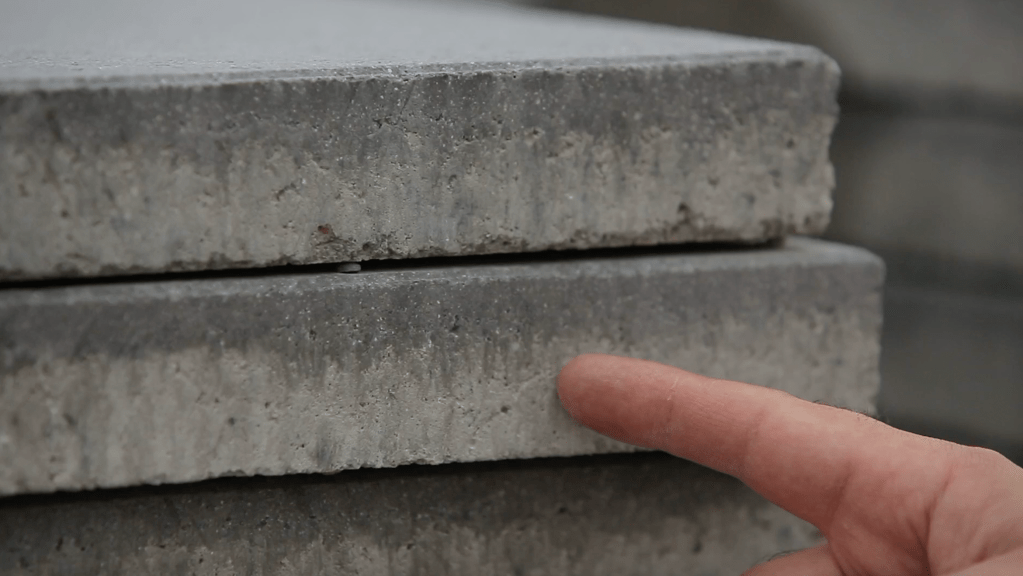

A kültéri lapok általában két rétegből állnak, a magyarázat erre egyszerű. Az alsó, vastagabb rész, a magbeton tulajdonképp “csak” tartást, magot ad, a felbeton szerepe ehhez képest összetettebb: ez látszik, ezen járunk, ezt koptatjuk és ez a leginkább kitett a külső hatásoknak is.

Ami az üzemben történik, röviden így foglalható össze: Külön-külön recept szerint előállítják a magbetonhoz, illetve a felbetonoz szükséges alapbetont, majd egy speciális gépen ezeket összedolgozzák, egymásra illesztik.

Az alapanyagok közül külön figyelmet azok a színes kavicsok, zúzalékkövek érdemelnek, amik meghatározzák majd egy-egy laptípus struktúráját, színét. Mivel a komponensek közül ezek a legértékesebbek, kis udvarokban, csapadéktól védve tárolják őket.

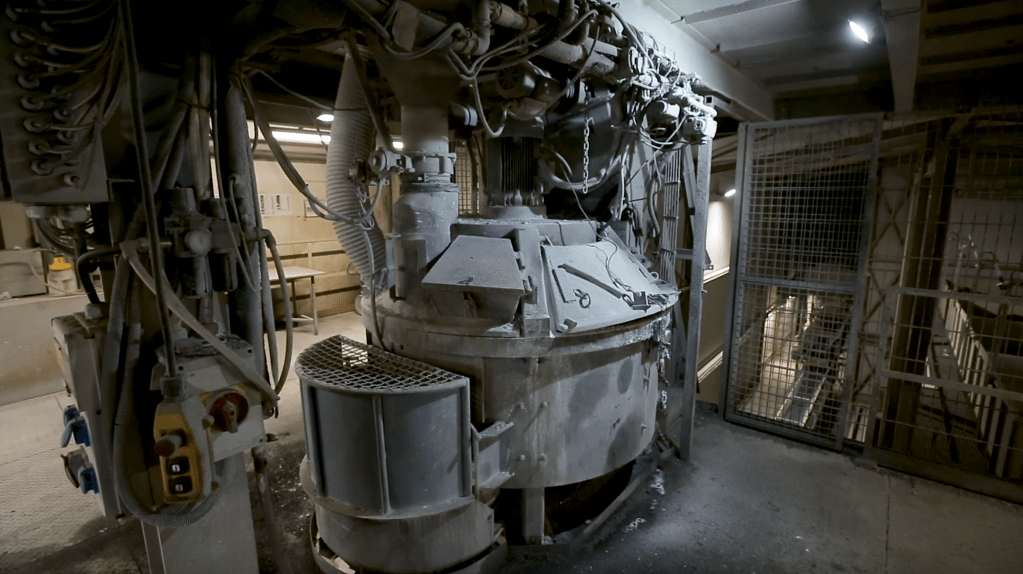

Bekeverés

A két réteghez szükséges betont külön-külön keverőben állítják elő. A cementen és az adalékanyagokon, azaz a homokon és sóderen kívül használnak még különböző adalékszereket is, leginkább a kötési idő gyorsítása végett.

A folyamat teljesen automatizált, recept alapján mindent számítógép mér ki, a karbantartóson túl a személyzetnek extra feladata ezen a részen nincs. A bekeverés után a magbetont és a felbetont szállítórendszer juttatja a technológia legfontosabb pontjára, indulhat a lapkészítés.

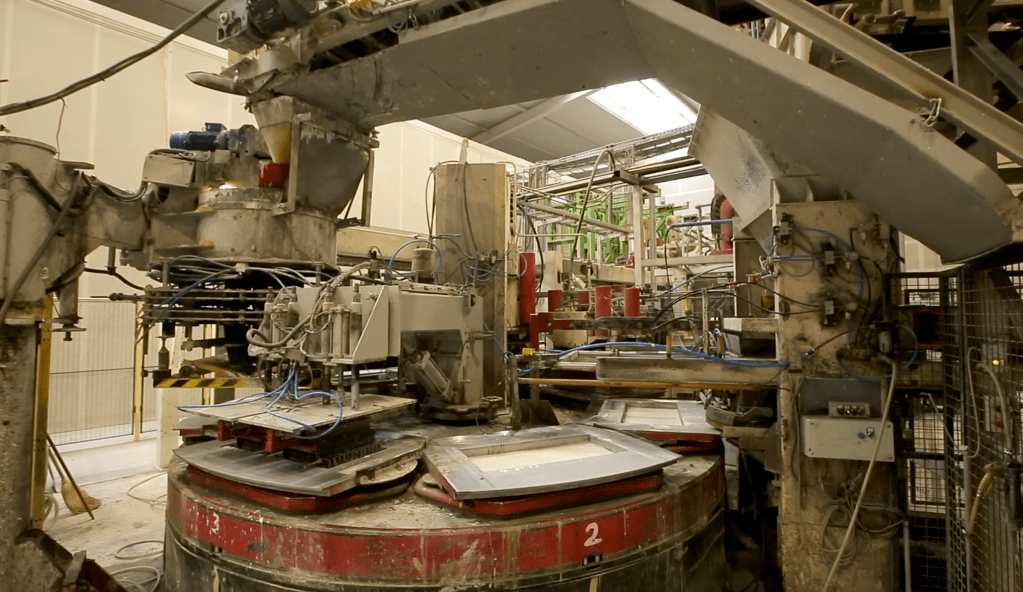

Lapgyártás a revolverprésen

A folyamat szíve-lelke a revolverprés, lényegében ezen a gépen születnek meg a betonlapok. A keverőből külön-külön szállítószalagon érkezik a magbeton és a felbeton, majd a rendszer tálcákba tölti, egymásra rétegezi a két anyagot. Minden tálca alján egy fémlemezre vulkanizált gumilap található, az adott termékre jellemző mintázattal. Vagyis a felbeton kerül a keret aljára, hisz ez veszi fel a gumiról a mintát.

Egy simító és pár vibrációs fázist követően jön a magbeton, újabb vibrációs fázis, majd következik egy élőpréselés és végül a kizsaluzás, azaz a formából való kiszedés.

A gépet azért hívják revolverprésnek, mert körbe-körbe forog, minden munkaállomásnak megvan a maga szerepe. A kizsaluzás után, mivel még képlékeny, vákumlap segítségével egy fém palettára helyezik a félkész lapot. Jöhet az érlelés.

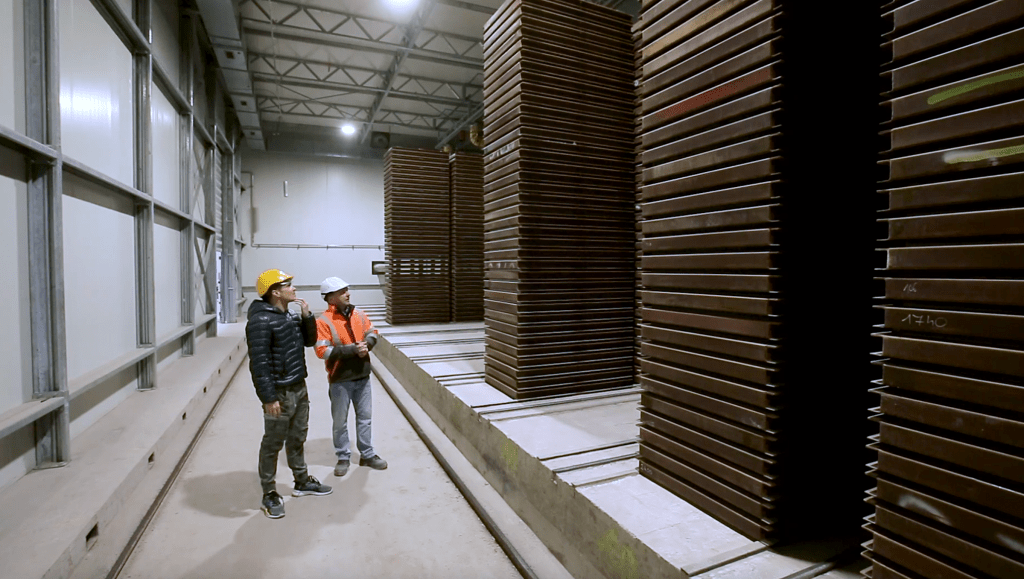

Érlelés

Az érlelőben kazettás kocsikon száradnak, érlelődnek a lapok, a páratartalom körülbelül 50%-os, a hőmérséklet 35-40 Celsius-fok körüli. Az itt töltött 24 óra alatt a beton lényegében “megköt” és eléri az üzemi “szilárdságát”. Az érlelő kamra palettás rendszere is teljesen automata, program alapján mozgatja a palettákat, kocsikat. Olyan az egész, mint egy nagy áruház automata raktárrendszere.

Szemrevételezés, csomagolás

Az érlelőből kikerülő lapok szállítószalagra kerülnek, majd egy permetszóróval vékony rétegben felvisznek rájuk egy felületkezelő anyagot. A gyanta alapú anyag hatására jelentősen nő a lap időjárásálsága, illetve jobban ellenáll majd a felületi szennyeződéseknek, elsősorban a zsíroknak.

A lapok a permetezést megelőzően, majd azt követően is kapnak egy hősugárzós melegítést, hő hatására ugyanis gyorsabban és alaposabban szívódik fel a viaszos felületkezelő anyag.

A szemrevételezés az utolsó olyan, csomagolás előtt lépés, ahol még emberi beavatkozás történik. Minden egyes darabot ellenőriznek. Ahogy ezt a videóból is kiderül: amíg csak simán bámulja az ember a soron haladó lapokat, egész lassúnak, cammogónak tűnnek, de onnantól, hogy figyelni, “szemrevételezni” kell a sort (felület egyenletessége, élek, a sarkok, lepattogzások, letörések), szinte követhetetlen a sebesség. Az elkészült lapok felületére lencsét szór a gép, ez lesz tulajdonképp a “távtartó”. A lencsének köszönhetően a a lapok nem érintkeznek, nem karcolódnak, ráadásul kibontás után össze sem kell söpörni, hisz a magvak természetes anyagként lebomlanak.

Ezek a gyártás legfontosabb pontjai, de természetesen érdemes megnézni a videót is. Láttam például, hogyan öregítik, “antikolják” a térköveket, hogyan készülnek a kavicsszőnyeg mintázatú lapok, de jártam a laborban is. Itt azt mutatták meg, hogyan vizsgálnak kopást, UV- és fagyállóságot, de képesek “csúszási együtthatót” is mérni, ez például medencék mellé szánt lapok esetében lehet hasznos. És megmutatták azt is, hogyan lesz mustár, ketchup vagy épp vörösbor biztos egy teraszra helyezett lap.