A tetőcserép és tégla gyártásában sok a közös pont, de a klasszikus égetett kerámiákhoz egyértelműen a tetőcserép áll közelebb.

Hogy miért, az az előző, téglás posztban részletezésre került, de a lényeg: míg a téglák belsejébe a technológia fejlődésével egyre több és nagyobb levegőcella kerülhetett és ezáltal egyre jobb hőszigetelési értékek érhetők el, a cserépgyártás során a lényeg ugyanaz, mint régen. Égetés előtt minél tömörebbé, minél levegőmenetesebbé tenni az agyagot, így ugyanis masszívabb lesz, jobban ellenáll majd a hőmérséklet hatásainak.

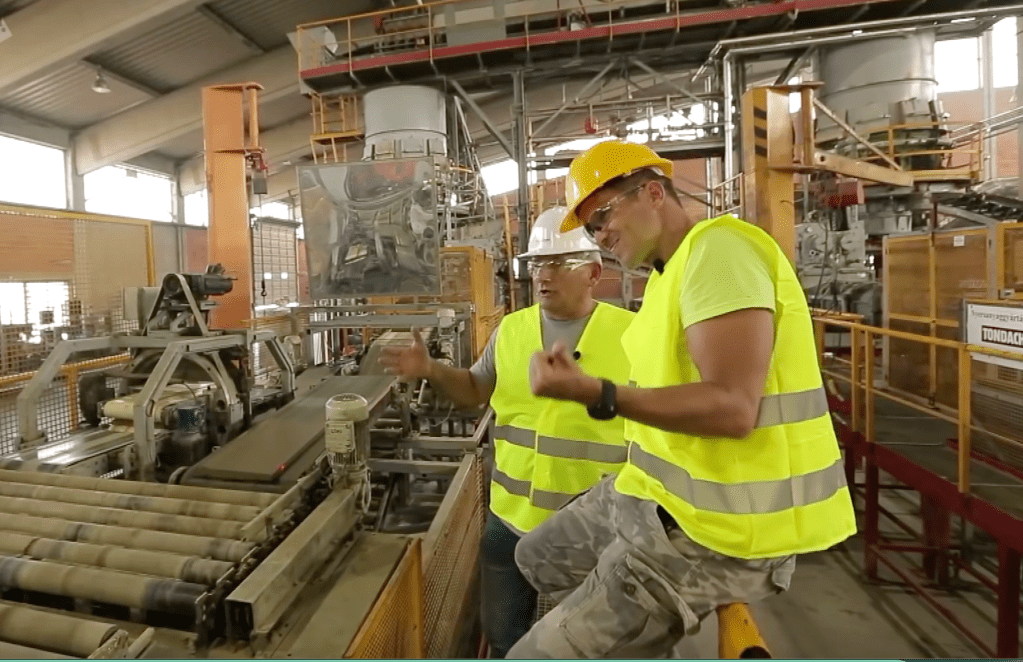

A cserépgyár, ahol jártam, Békéscsabán működik. Csakúgy, mint a téglagyár.

Hogyan készül?

A depóból érkező agyag először az agyagreszelőbe kerül. Ez a gép egyrészt adagolja, másrészt egyneműsíti az agyagot, amiből aztán a következő lépésben egy csigaprés, avagy extruder készít végtelenített szőnyeget.

Az alakadás mellett a préselés másik fontos szerepe, hogy itt kell eltüntetni a különböző légbuborékokat, ezek ugyanis a kiégetett cserépben zárványt okozhatnak, a zárványok pedig növelik a törékenységet.

Préselés után sajtolás

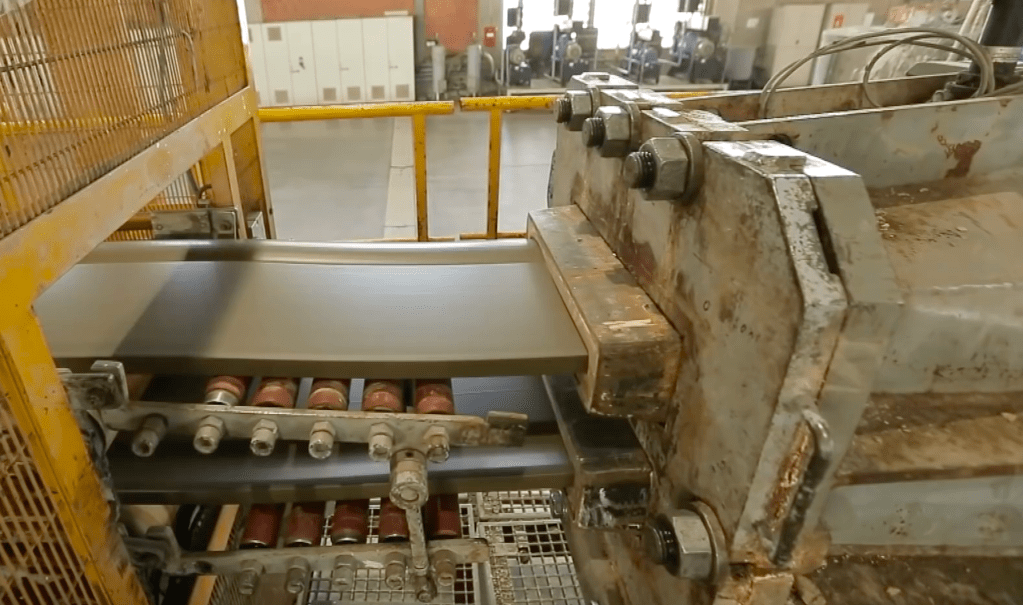

A következő lépés a sajtolás. A sajtóló berendezésen belül az előzőleg méretre vágott agyagtáblák két gipszforma közé kerülnek és a nyomás hatására megszületik a cserép végleges formája.

Mivel a gépen belül óriási erők dolgoznak és a gipsz formák gyorsan kopnak (nagyjából 2500-3000 nyomás után cserélni kell őket), az üzemen belül van egy gipszforma gyártó részleg is.

A gipsz egyébként azért ideális a sajtoláshoz, mert noha viszonylag gyorsan kopik, a porózus szerkezetén keresztül elvezethető az agyagkalácsból kisajtolt nedvesség.

Itt készülnek a gipsz sajtolóformák is.

Szárítás

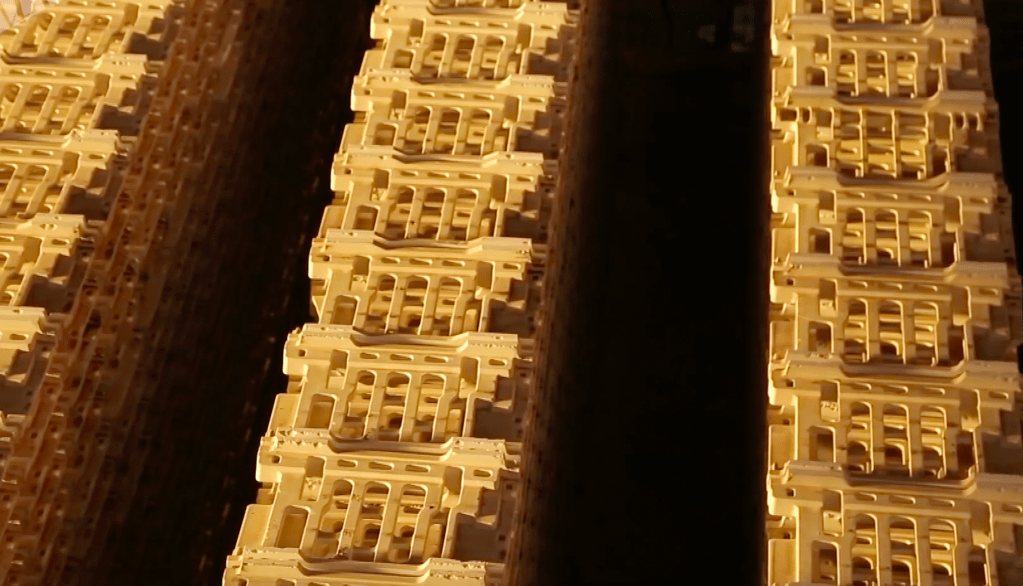

A préselést és sajtolást követően tehát már adott a cserépforma, a szárítás következik. A szárításra egy 220 méter hosszú ellenáramú szárítóalagútban kerül sor, ahova síneken mozgó automata kocsik viszik a cserepeket.

Az alagútban a belső sínpálya révén a kocsik a befújt meleg levegővel szemben mozognak. Mire a megpakolt kocsi 24 óra alatt a szárítón végig ér, mind a cserepek súlya, mind a nedvességtartalom jelentősen csökken.

A téglától alapvetően teherhordó, valamint hő és hangszigetelő szerepet várunk, a tetőcserépnek ugyanakkor a környezeti elemekkel, az esővel, a hóval, a jéggel, az UV sugarakat kell megküzdeni.

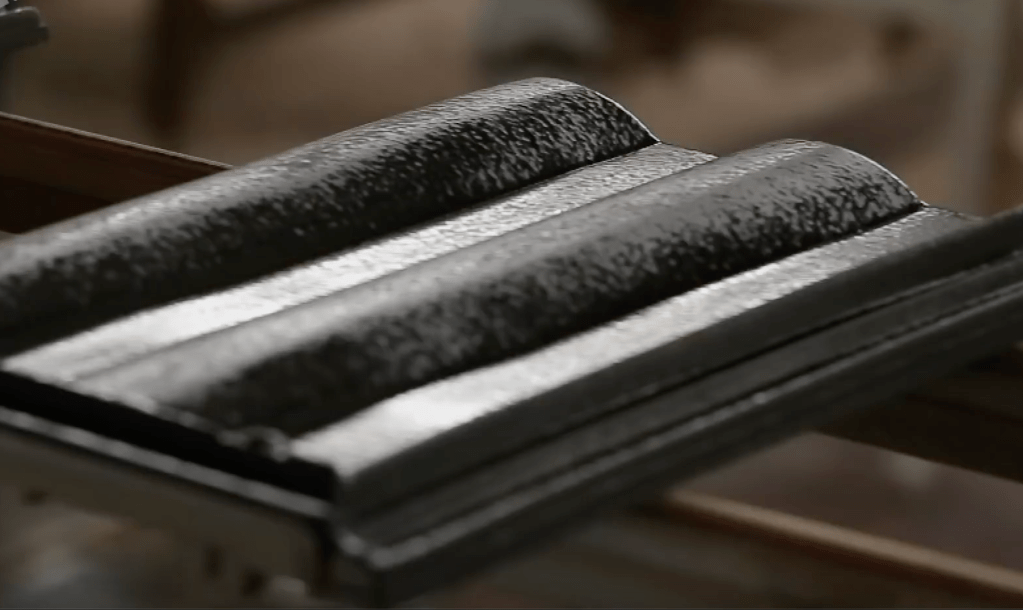

A “küzdelem” során a cserép színe fakul, ennek kivédésére a szárítás után és a kemencés égetés előtt a cserepek átesnek egy előkezelésen. Az előkezelés egy engobe réteget jelent, amit egy esőztető berendezés visz fel minden egyes darabra.

Az engobe eggyé válik az agyaggal, a kiégetést követően pedig színnel és védelmi funkciókkal is ellátja a cserepet. Ennek lesz tehát köszönhető, hogy a cserép nem kopik és nem, vagy csak kevésbé fakul.

A kemencés égetés előtt a szárított és megfestett tetőcserepet “H-kazettás” kocsikra pakolják. Ez a lépés azért fontos, mert a H-kazettáknak lesz köszönhető, hogy a cserepek a kocsin nem érnek egymáshoz és így égetés közben nem sérül a felvitt engobe réteg. A kazetták anyaga porcelán, ez azért van, mert a porcelán olvadáspontja magasabb mint az agyagé, a kemencés égetésnél ez kritikus fontosságú.

Az alagútkemence, hasonlóan a szárítóalagúthoz 220 méter hosszú, ám mivel itt nem szárítás, hanem égetés zajlik, a hőmérséklet bent jóval magasabb.

A szakaszolás így néz ki: a kocsik először egy előmelegítő részen haladnak át, majd következik a középső szakasz, itt történik az égetés, a hőmérséklet nagyjából 1000 Celsius, majd az utolsó szakasz a hűtésé.

A kemence fűtését gázégők biztosítják. A gáz egy égőben összekeverik a levegővel és bejuttatják a kemencetérbe, ahol a hatalmas hőmérséklet miatt a levegő-gáz keverék magától berobban. Alapvetően tehát nem a tűz égeti ki a cserepet, hanem a környezeti hőmérséklet.

A téglát elég volt 850 fokon kiégetni, a cserépnek ehhez képest 1000 fok feletti hőmérséklet kell. A nagyjából 200 fokos különbség oka a felhasználási területben keresendő. Csak az 1000 fok feletti égetéssel lesz garantálható, hogy a cserép ellenáll majd a környezeti hatásoknak. Ez a tégla esetében nem elvárás.

A labor és a “repedt fazék” hangteszt

A cserépgyárnak van saját vizsgáló laborja is, ahol sok más mellett “valós körülmény tesztekkel” ellenőrzik az elkészült tetőcserép minőségét. Vizsgálnak UV és fagyállóságot, de van esőztető berendezés is, a legérdekesebb teszt mégis a lezáró fázisokhoz tartozik.

A repedt fazék hangteszt annyit tesz, hogy, minden egyes cserépre egy kalapácsütést mérnek. Ha egy cserép nem szól szépen (“reped fazék” hangja van), az azt jelenti, hogy zárványt tartalmaz, megy a megsemmisítőbe. A videóban minden más mellett természetesen ez a teszt is szerepel.