Mivel a világon óriási mennyiségben használják a PET (polietilén-teraftalát) műanyagot főleg ásványvizek és üdítők palackozására, hatalmas iparággá nőtte ki magát a PET újrahasznosítás is.

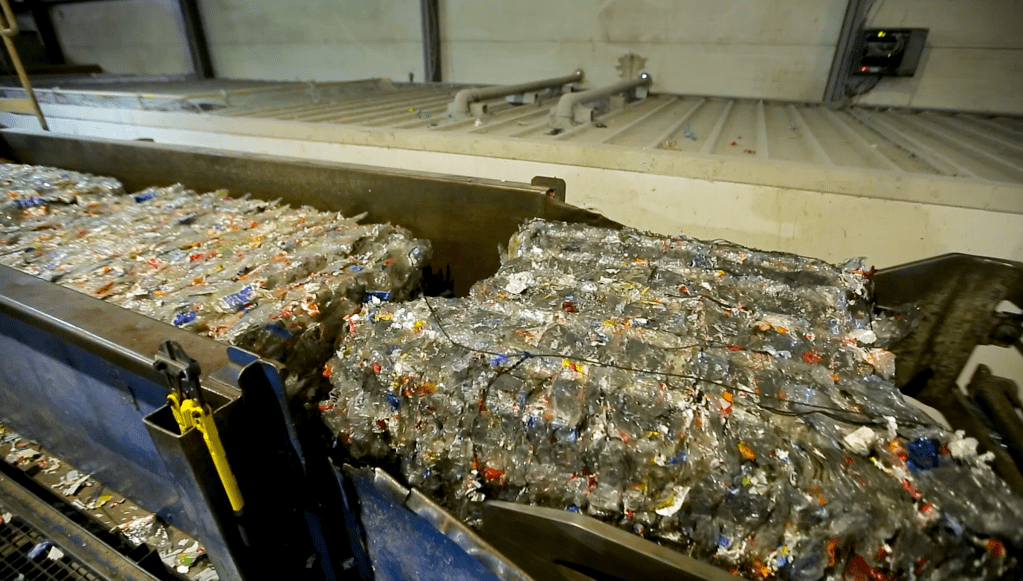

A Szlovákiai Gúta településen működik Kelet-közép Európa egyik legnagyobb és egyben legmodernebb műanyag feldolgozója, itt mutatták meg nekem a folyamatot. Az udvaron végesetlen végig bálákban áll a feldolgozásra váró alapanyag, ami elsősorban a szlovák DRS (Deposit Return System) rendszerből érkezik, de sok alapanyag jön Magyarországról is.

A folyamat nagyon röviden a következő: a beérkező PET-palackokat ledarálják, az így keletkező pelyheket megolvasztják, majd az olvadékból granulátumot gyártanak, ebből a granulátumból pedig újra PET palackot. És akkor nézzük mindezt részletesebben.

Pehelygyártás

Kezdésképp megtörténik a bálák kibontása, majd a szétbontott anyagot a szortírozó gépre viszi egy szállítószalag. A szortírozásra azért van szükség, mert későbbb, a granulátumgyártásnál fontos lesz, hogy tiszta és egyszínű pelyhekkel dolgozzanak.

Bár a gép a legmodernebbek közé tartozik, az emberi érzékek egyelőre nem kihagyhatóak a rendszerből, ezért a folyamat végén történik egy kézi válogatás, ellenőrzés is. Ezután már valóban csak egyszínű flakonok vannak a soron, jöhet az aprítás.

Az aprítógép apró darabokra, avagy pelyhekre vágja a PET palackot és persze nem csak a palackot, de vele együtt a kupakot, címkét is, így a technológia következő lépésében majd ezeket az anyagokat kell elválasztani egymástól.

A PET-nél könnyebb címkedarabokat légáram segítségével távolítják el, a PET-nél nehezebb, jellemzően polipropilén kupak darabkák pedig majd úsztatókádakban távoznak a rendszerből. A lényeg, hogy mindkét esetben a fajsúlykülönbségen alapszik az elválasztási technológia.

A PET pelyhekre ezután vár még egy 80 fokos lúgos mosás, így eltávolítósra kerül a darabkák felületén lévő ragasztó is, majd jön az utolsó lépés, legalábbis itt, a pehelygyártás során, az optikai válogatás. Az optikai válogató nagy nyomású levegőt használ a még esetlegesen bentmaradt, nem odaillő anyagok kilövésére.

Megvan a pehely, készülhet a granulátum

A granulátum-gyártó gépsor legfontosabb pontja egyértelműen az extruder, ide érkezik némi szárítást követően csöveken keresztül a pehely.

Az extruder először megolvasztja az anyagot, majd egy szitán átpréseli az olvadékot, ezáltal vékony szálakat kapunk. Ezeket a szálakat aztán a gép vizes közegben feldarabolja és így születik meg, kristályosodik ki a granulátum.

Ami még fontos: A gépsor food grade minőséget képes produkálni. A food grade minősítéssel kapcsolatos engedélyt az EFSA, azaz a European Food and Safety Authority adja ki, ez a gyakorlatban annyit tesz, hogy az újrahasznosított granulátum csak abban az esetben használható élelmiszeripari célra, ha a szervezet validálta a gyártósort. Technológiai oldalról food grade minősítésűvé az utolsó lépésben, azaz a a solid state polymerisation, avagy a szilárd fázisú polimerizáció során válik az anyag.

Az elkészült granulátum innentől mehet a palackozó üzembe, ahol nagyjából 25-30%-os arányban keverik hozzá a virgin, azaz a “szűz” granulátumhoz. Méghozzá azért, mert az anyag az újrahasznosítás során sokat vesztett a minőségéből, így teljes egészében nem használható új palack gyártására.

Az összekeverés után a folyamat ugyanaz, mintha szűz alapanyagból indultunk volna: Először előformát gyártanak a granulátumból, majd ezt az előformát fújja fel a palackgyártó gép a végleges méretre és ezután történik meg a víz, vagy épp az üdítő palackozása. Mindez itt nézhető meg videós formában: