A Frosch tisztítószerekről alighanem két dolog ugrik be mindenkinek: az első a piros béka, azaz a logó (A frosch egyébként magyarul békát jelent), a másik pedig az öko-tudatosság. Németországi üzemükben megnéztem, mit jelent ez az ökológiai tudatosság a gyakorlatban.

Holisztikusan értelmezett fenntarthatóság

A Werner and Mertz csoporthoz nem csak a Frosch ökotisztítószerek tartoznak, de például az Erdal márkanév alatt futó, leginkább cipőápolásból ismert termékcsalád is. A gyár Frankfurt mellett, Mainzban található és ez Európa egyik legzöldebb üzeme.

A cég mottója a holisztikusan értelmezett fenntarthatóság, ami nagyjából annyit tesz, hogy ez itt “mindenki ügye”. Az irodaépületek teljes energiaellátását például megtermelik maguknak, saját kútból nyerik a vizet, amit többszöri tisztítás után újra és újra felhasználnak, a dolgozók ingyen tölthetik a parkolóban az elektromos autójukat, de van saját flakongyártó részleg is, ahol maguk állítják elő a tisztítószerekhez a flakonokat. Kezdjünk itt.

A flakongyártás

A kiinduló anyag, a műanyag regranulátum háztartások által begyűjtött műanyag hulladékból, használt flakonokból, és csomagolóanyagokból származik. Ebből gyártanak itt úgynevezett HDPE flakont, a jelölés arra utal, hogy általános és háztartási tisztítószerek, vagy pl. tusfürdő kerül majd a flakonba. A regranulátum nagy zsákokban érkezik, 500 kiló alapanyagból, kb. 10.000 db 15 grammos flakon készül majd.

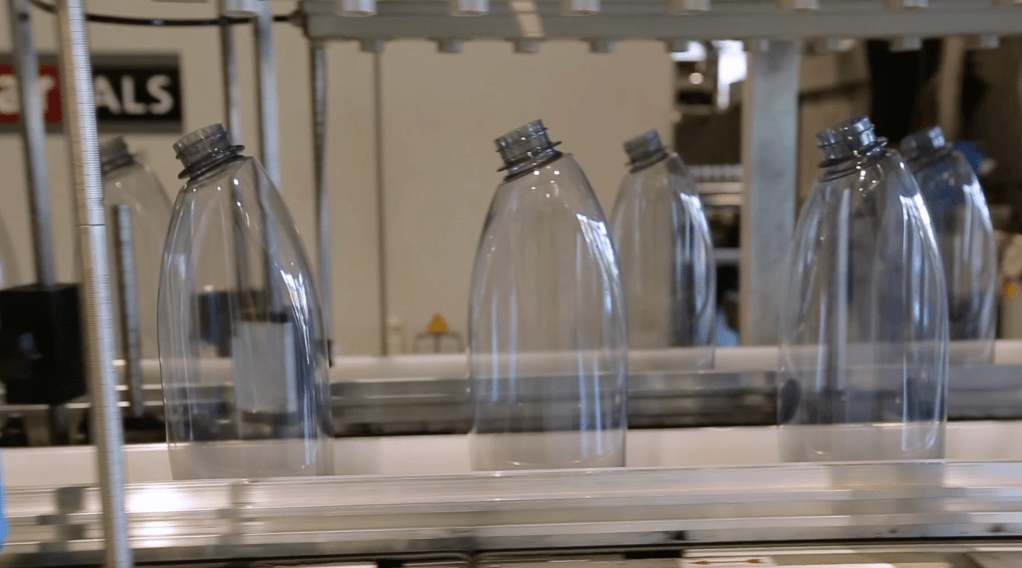

Első lépésben egy előformát készítenek a regranulátumból, ugyanolyan módszerrel, ahogy pl. az ásványvizes palackok készülnek. Azzal, hogy helyben állítják elő a flakont, nem “utaztatnak” levegőt, de ez a raktározást is megkönnyíti, hisz kb. ezer előforma foglal annyi helyet a raktárban, mint amennyit nagyjából 100 kész, “felfújt” flakon foglalna.

A gyártás első lépéseként az előforma a flakonfújó gépbe kerül, ahol a felső részét a gép lágyulási pontig melegíti, majd két fémpofa közé helyezve magas nyomású levegővel egy pillanat alatt egyszerűen a felfújja a képlékeny anyagot. A fémpofák belső kialakítása a majdani flakont mintázza, a gép közel 6000 darab flakont képes óránként legyártani. Az elkészült flakonokat extrém sebességgel dolgozó robotkarok pakolják vákuumos tappancsaikkal a töltősorra, a töltősor a következő állomás.

A töltés

A tisztítószerek készítése és letöltése zárt rendszeren belül zajlik, mindent számítógép vezérel, így ebből csak annyit láttam, ahogy a a töltőgép tüskéin keresztül megtörténik a töltés, majd felkerül a flakonokra a szórófej. Az itt készült tisztítószerek leginkább arról ismertek, hogy nem tartalmaznak semmilyen vegyi anyagot, az ottjártamkor gyártott málnás-ecetes vízkőoldó például javarészt ecet és természetes illataroma keveréke.

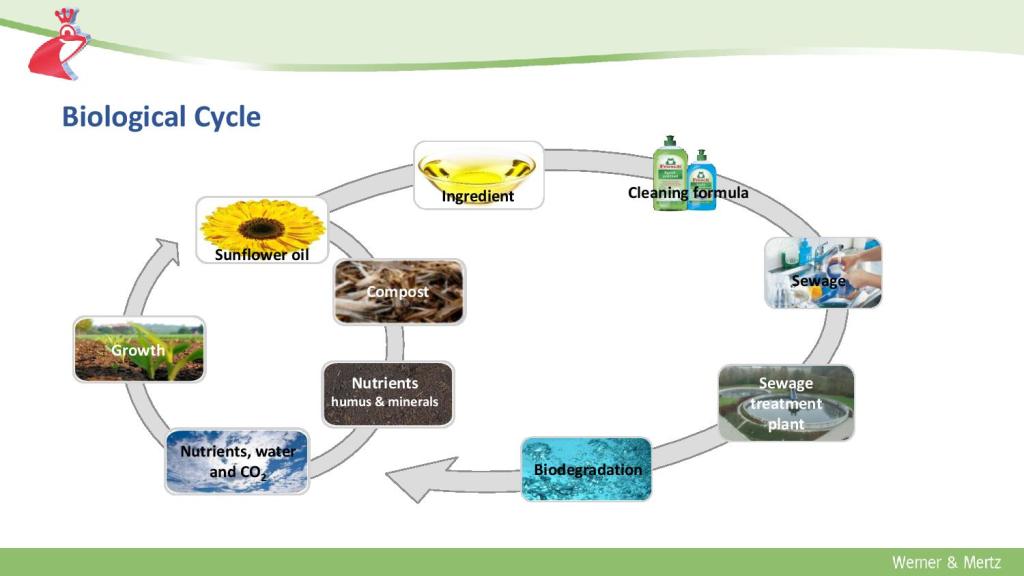

Az öko-tudatosság ellenére nem számítanak “ördögtől valónak” a mesterséges, ember alkotta anyagok sem, a cél inkább az, hogy alkalmazásuk mindig egy adott biológiai cikluson belül maradjon. Az alábbi ábra ezt a ciklust mutatja be, a szokásos hogyan készül? videóban részletesen ki is fejtjük a kérdést.

Fenntarthatóság mindenhol

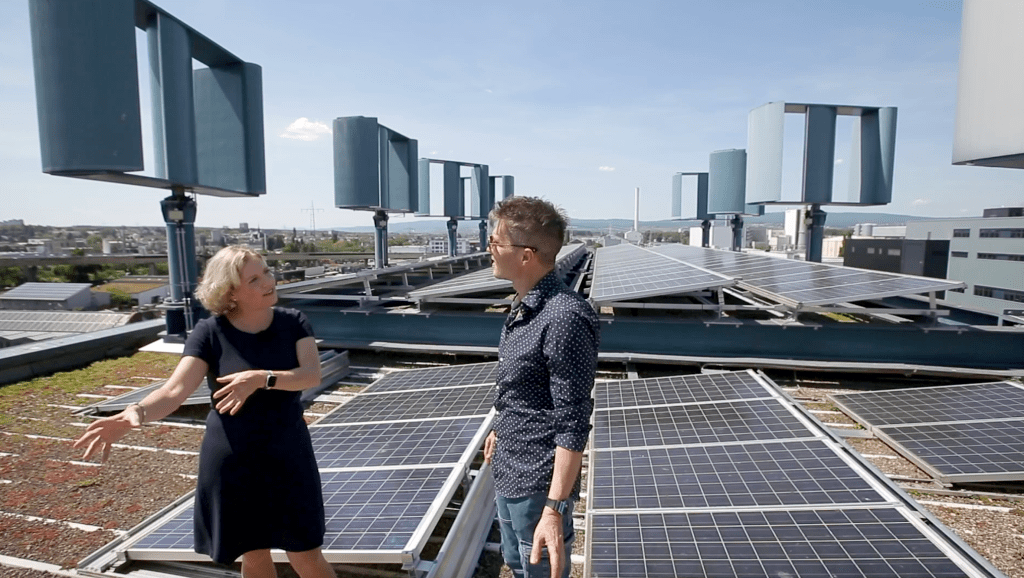

Nem csak a gyártó területen, de az üzem minden szegletének megalkotásakor figyeltek a fenntarthatóságra. A főépület, ami egyben az irodaépület is, mutatós és dizájnos és ami. lényeg: energia pluszos épület is. Vagyis, több energiát termel, mint amennyit felhasznál, mindez úgy lehetséges, hogy a fűtést javarészt geotermikus energiából nyerik, a tetőn elhelyezett szélkerekek és napelemek révén pedig az áramellátás is biztosított. Maga az épület egyébként az egyik legszigorúbb német energiatanúsítvány standardjai alapján épült, még a bútorok és szőnyegek sem lehetnek “akármiből”, azt pedig talán már mondani sem kell, hogy az üzemi étkezdében szinte kizárólag húsmentes ételek kaphatók.

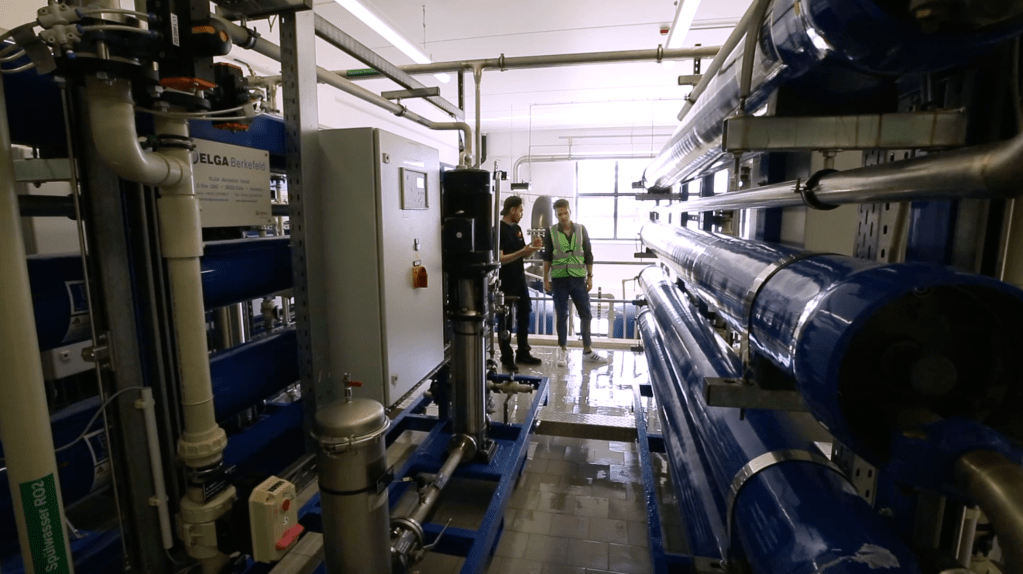

A gyártó egységek teljes energiaellátását önerős forrásból természetesen még nem tudják megoldani, de például a saját kútból nyert vizet több körben is felhasználják és van saját vízkezelő központjuk is.

Bevezetőnek, vagy kedvcsinálónak ennyi, hogy mi történik a gyártásban, mi folyik a vízkezelő központban, mi köze az üzemnek a téglagyártáshoz és hogy hogyan kerül egy békacsalád a recepciós pult mellé, az kiderül az alábbi videóból.